2024 Szerző: Beatrice Philips | [email protected]. Utoljára módosítva: 2024-01-18 12:14

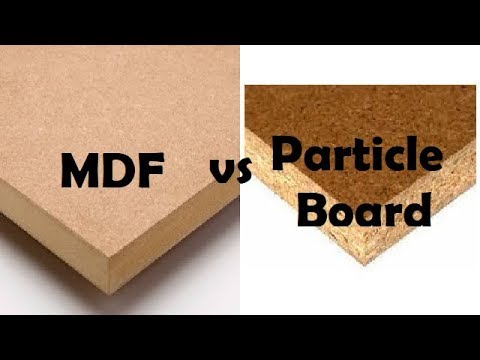

Annak ellenére, hogy ezek a lapanyagok népszerűek, sokan érdeklődnek, hogyan különböznek egymástól a forgácslap és a farostlemez. Kezdetben meg kell jegyezni, hogy sok évtizede megérdemelten keresik őket, és vezető pozíciót foglalnak el a modern építőanyag-piacon . Ez az ilyen laptermékek sokoldalúságának köszönhető. Széles körben használják építő- és díszítőanyagként, valamint bútorgyártásban. Nem szabad megfeledkeznünk a kérdés pénzügyi oldaláról, mivel az ár, a minőség és a teljesítmény optimális arányáról beszélünk.

Ami?

Mint már említettük, A forgácslap és a farostlemez lemezek . Mindkét esetben, ha a legfontosabb előnyökről beszélünk, a hozzáférhetőségre, a különböző panelbevonatokra, valamint az alacsony súlyra kell összpontosítani. Többek között, minden típusú lap esztétikus megjelenésű.

A fejlett technológiák és innovatív megoldások aktív bevezetése a termelésbe lehetővé tette a fejlesztők számára, hogy jelentősen bővítsék a termékpalettát. A mai napig a gyártók különféle textúrájú felületeket készítenek. Ezenkívül a bevonatok széles választékát mutatják be a katalógusokban. Hol egyes panelek felülete természetes anyagokat utánoz.

A legfontosabb azonban a két anyag közötti alapvető különbségek, amelyekre különös figyelmet kell fordítani a választás során.

Farostlemez

A rövidítés ebben az esetben azt jelenti farostlemez . Gyártási szempontból ez a lemezanyag bizonyos alkatrészek, például cellulóz, szintetikus polimerek, adalékanyagok és víz sajtolásának eredménye.

Érdemes megfontolni, hogy az egész folyamat megemelt hőmérsékleten zajlik, és a fő anyag a faforgács.

A farostlemez általános és speciális célú panelekre oszlik. Ezenkívül az utóbbiak a következők:

- alig éghető;

- biostabil;

- bitumenes;

- farostlemez - a lemezanyagok külön csoportja bélelt felülettel.

Érdemes figyelni a jelenleg népszerű MDF panelekre is (az MDF angol változatában). Ezt a terméket a sűrűség alapján több kategóriába sorolják.

- HDF (Nagy sűrűségű farostlemez) - panelek, amelyek fő mutatója eléri az 1050 kg / m3 -t. Ez a nyugati cégek terméke megfelel a DVPT nevű hazai paneleknek. Általában tartós padlóburkolatok elhelyezésénél használják. Különösen a laminált padlólapokról beszélünk.

- Közvetlenül az MDF lemezeket (Közepes sűrűségű farostlemez), átlagos sűrűséggel (kb. 800 kg / m3) jellemezve. Analóg a közönséges farostlemez, amelyet széles körben használnak különböző területeken. Az építőipar mellett a paneleket asztalos- és bútorgyártásban is használják. A konténerek és a festmények alapjai gyakran farostlemezből és MDF -ből készülnek.

- LDF (Alacsony sűrűségű farostlemez) - olyan anyag, amelynek sűrűsége legfeljebb 650 kg / m3, megfelel a mi puha farostlemezünknek (MDF). Az esetek túlnyomó többségében a padlóburkolat hangszigetelő elemeiként használják őket.

Többek között a lágy és keményen préselt panelek típusai különböznek egymástól a felület kialakításában. Ennek eredményeképpen a farostlemez (MDF) több mint széles választéka van a piacon. Egy adott lehetőség kiválasztásakor érdemes figyelembe venni ennek a lemezanyagnak a fő tulajdonságait, például:

- maximális ellenállás a deformációval és hosszú élettartam;

- fokozott erő;

- magas nedvességállóság;

- környezetbarát, mivel a farostlemez nem bocsát ki mérgező anyagokat;

- sűrűség, a panelek típusától függően változik 100 és 1100 kg / m3 között;

- működési páratartalom jelző, amely elérheti a 12%-ot;

- az anyag hővezető képessége 0,046 és 0,093 W / mK között van.

És azt is fontos figyelembe venni, amikor kiválasztjuk, hogy a farostlemez olyan anyag, amely nem tud hosszú ideig duzzadni még 50% -ot meghaladó páratartalom mellett sem, és ezért megőrzi legfontosabb teljesítményjellemzőit.

De az ilyen típusú préselt tábla minden előnye ellenére érdemes kiemelni hátrányait

- Viszonylag szűk alkalmazási kör … Ez alól kivételt képeznek az MDF lapok.

- Bizonyos típusú panelek mérgezőek lehetnek . Ez a formaldehidet tartalmazó farostlemezre vonatkozik. Amikor ilyen anyagokkal dolgozik, erősen ajánlott egyéni védőeszközök (maszk, légzőkészülék, szemüveg) használata és a helyiség megfelelő szellőztetése.

Forgácslap

Ez a rövidítés dekódolással rendelkezik - forgácslap. Fontos figyelembe venni, hogy egyes esetekben a forgácslapot fa rétegelt műanyagként értjük . Egy ilyen lemezanyag gyártási folyamata lényegében a farostlemez gyártásához hasonlít. Van azonban számos fontos jellemző és különbség. A fő nyersanyagok a faforgács, gyanták és speciális adalékanyagok.

A panelek neve alapján ítélve arra következtethetünk durva faforgácsból készülnek … Általában a nyersanyagok forrása a nem megfelelő fa, valamint a fafeldolgozó ipar hulladéka. A gyártási folyamat több szakaszból áll. A kezdeti szakaszban a zúzott faforgácsot teljesen megszárítják, majd speciális fúvókákon keresztül kötőanyaggal impregnálják.

Utóbbiként karbamid-melamin, karbamid, fenolgyantákat használnak. Ha paraffinos emulziókkal együtt alkalmazzák, olyan szerkezet jön létre, amely zöldes színű jellegzetes foltokkal rendelkezik, amelyek jól láthatók a vágáson.

Egyébként a szakértők erősen javasolják, hogy csak ilyen paneleket használjon a dekorációhoz, beleértve a padlóburkolatot is, magas páratartalmú helyiségekben.

A forgácslap gyártásakor a technológiának megfelelően előkészített és feldolgozott alapvető nyersanyagok és gyanták keveréke többféleképpen formázható

- Egy rétegben … Ilyen esetekben a különböző frakciók forgácsait összekeverik és egyenletesen elosztják a tábla teljes térfogatában.

- Két rétegben . Ebben az esetben az úgynevezett alátét hulladékból készül, az elülső rész pedig vékony és vastag forgács keveréke, amelyet szeparátoron előre válogatnak.

- Két arcréteggel , amelyek mindegyike válogatott nyersanyagokból és magból áll. Ez utóbbi általában kevésbé minőségi forgácsból készül.

A kialakított "szőnyeget" először préselik, majd alaposan megszárítják. A következő gyártási szakaszok a panelek méretre vágása és a végeik feldolgozása (csiszolása). A forgácslap típusától függően a lap teljes felülete feldolgozható.

Figyelembe véve a forgácslap típusát, a következő fő tulajdonságokkal rendelkezik:

- a külső réteg lehet durva vagy finomszemcsés;

- a rétegek száma 1-3 vagy több;

- elegendő nedvességállóság, tűz;

- 3 típusú panelsűrűség létezik.

Napjainkban a forgácslapokat a bútorgyártásban, valamint az építőiparban és a nagyobb szilárdságú tartályok készítésekor használják. Ugyanakkor figyelembe kell venni a negatív szempontokat is.

- Hosszú távú működés során lehetséges a panelek összetételében lévő mérgező anyagok felszabadulása.

- Sok rögzítőelem nincs megfelelően rögzítve a födémekben. Ez különösen a szögekre és a csavarokra vonatkozik, különösen újrafelhasználás esetén.

A fentieket figyelembe véve érdemes kiemelni a forgácslap egyértelmű előnyeit. Ez olyan pontokra vonatkozik, mint a nedvességállóság és az összehasonlító tűzbiztonság. Nem szabad megfeledkeznünk a lemezanyag megfizethető áráról.

A jellemzők összehasonlítása

A modern lemeztípus két leírt típusa közötti fő különbségeket elemezve mindenekelőtt érdemes a lemezek gyártásának különbségére összpontosítani. A forgácslap gyártásához kötőelemként alacsony értékű fafajok hulladékait és szintetikus gyantákat használnak. A sűrített fapor polimerek, kolofon és paraffin hozzáadásával kerül a helyzetbe, ha a farostlemez alapanyag. Sok szempontból ezek a pillanatok határozzák meg a panelek jellemzőit.

A felsorolt anyagok különböző kémiai összetétele és tulajdonságai határozzák meg a farostlemez és a forgácslemez teljesítményjellemzőit . Tehát az első típusú panelek vékonyabbak, ugyanakkor nagyobb szilárdsággal és nedvességállósággal rendelkeznek. Ugyanakkor a forgácslapok sokkal vastagabbak és sűrűbbek, emiatt képesek ellenállni bizonyos terheléseknek. Ez határozza meg az anyagok alkalmazási körét is. Például a forgácslapot gyakrabban használják padlóburkolatok készítésekor, a bútorszerkezetek visszahúzható elemei és hátsó falai farostlemezből készülnek.

Különös figyelmet kell fordítani a forgácslap és farostlemez méreteire . Tehát az első esetben a vastagság 25 mm, a másodikban pedig 2,5-12 mm-en belül változhat. Ugyanakkor a lapok méretei megfelelnek a jelenlegi szabványoknak. Nem szabad szem elől téveszteni a kérdés pénzügyi oldalát, mivel a farostlemez "négyzete" sokkal kevesebbe kerül, mint egy hasonló forgácslap. És a gyártási folyamatok árnyalatai is meghatározták az anyagok élettartamának különbségét. És ebben az esetben a tenyér a farostlemezhez megy.

Összehasonlítva a két típusú lemez jellemzőit, érdemes külön foglalkozni a biztonság szintjével. Mint már említettük, a forgácslap gyártásakor fenol-formaldehid gyantákat használnak, amelyek potenciális veszélyt jelentenek az emberi egészségre.

Az igazságosság kedvéért meg kell jegyezni, hogy a gyártók folyamatosan dolgoznak az ilyen kockázatok minimalizálásán.

A biztonságot figyelembe véve ma az osztrák és a német gyártmányú forgácslapokra van kereslet . Ezzel párhuzamosan a laminált panelek népszerűsége növekszik. Mindenesetre figyelembe kell venni a lapanyag összetételét.

A farostlemez beszerzésével és további használatával kapcsolatos helyzetekben ajánlott az alkatrészek kémiai tulajdonságainak tisztázása is.

Egyébként minden szükséges információt a higiéniai megfelelőségi tanúsítványok tartalmaznak. A megnövekedett környezetbarátságot a csomagoláson található E1 jel fogja bizonyítani.

Mi a legjobb választás?

A kezdetektől fogva meg kell jegyezni, hogy az ilyen típusú lemezanyagok összes jellemzőjének és teljesítménymutatójának összehasonlítása egyszerűen helytelen. Az eredmény ugyanaz lesz, mint például a puha és meleg összehasonlításakor. Minden típusú tábla saját alkalmazással rendelkezik, és ezen a területen bizonyítja a megfelelő tulajdonságokat. Tehát a forgácslap, azon kívül, hogy gyakran a padlóra vannak fektetve, a legjobb megoldás lesz a következő esetekben:

- válaszfalak felállításakor a helyiségekben;

- bútorok és egyéb asztalosszerkezetek gyártásához;

- épületek és épületek belső falainak szigetelésekor.

Ez természetesen nem teljes listája a forgácslap használatának jelenlegi módszereiről. Egyébként a farostlemezeket széles körben használják a bútorgyártásban is. És ezek a panelek a falak díszítésekor is relevánsak, nedvességállóságuk miatt. Többek között sok esetben ideális alátét és hőszigetelés a padlóburkolatokhoz.

Összefoglalva, meg kell jegyezni, hogy a leírt panelek egyik vagy másik típusának kiválasztását azok működési tulajdonságai, valamint a létrehozandó szerkezetek és termékek jellemzői határozzák meg.

Ugyanakkor a panelek megjelenése fontos szerepet játszik a különböző tényezőknek való szilárdság és ellenállás hátterében.

Ajánlott:

A Kátrány és A Bitumen Közötti Különbség: Az összetételbeli Különbség és Melyik A Jobb? Mi A Különbség A Származásban?

A kátrány és a bitumen közötti különbség befolyásolja az anyagok használatát. Ebben az esetben az egyik gyakrabban válik anyaggá, a másik pedig nyersanyaggá. Mi a különbség az összetételben és melyik a jobb? Mi a különbség a származásban?

Nedvességálló Farostlemez: Hogyan Kell Kezelni A Lapokat A Nedvességtől? Vízálló Farostlemez Lemezek Kiválasztása A Padlóhoz

A nedvességálló farostlemezeket széles körben használják. Milyen jellemzői vannak az anyagnak? Mik az előnyei és hátrányai? Hogyan kell kezelni a lemezeket a nedvességtől otthon? Mit kell figyelembe venni a vízálló farostlemez padlólemezek kiválasztásakor?

Farostlemez és Farostlemez: Mi Ez és Mi A Különbség? Mi A Különbség A Termelésben? Különbségek A Jellemzőkben

Farostlemez és farostlemez - mi ez és mi a különbség közöttük? Milyen különbségek vannak a leírt farost anyagok jellemzői között? Mi a farostlemez és farostlemez célja? Az egyes típusok fő jellemzői. Miben különböznek a gyártásban? Mi a nedves és száraz préselés?

Melyik A Jobb - Forgácslap Vagy MDF? Mi A Különbség és Mit Válasszon A Bútorokhoz? Miben Különböznek A Kontextusban? Különbségek A Jellemzőkben, Vélemények

Forgácslap vagy MDF - milyen anyagok? Miben különböznek a kontextusban? Mi a jobb? Mi a különbség és mit válasszon a bútorokhoz? Fogyasztói vélemények

Melyik A Jobb: OSB Vagy Forgácslap? Miben Különböznek Egymástól, és Mit Tegyenek A Padlóra? A Különbség Az OSB és A Forgácslap Között. Mi Erősebb és Erősebb, Károsabb és Olcsóbb?

Melyik a jobb - OSB vagy forgácslap? Miben különböznek egymástól, és mi a jobb a padlóra fektetni? Mi a különbség az OSB és a forgácslap között, mit kell még tudnia?